1) Lze použít Rockwellův tvrdoměr k testování tvrdosti stěny ocelové trubky?

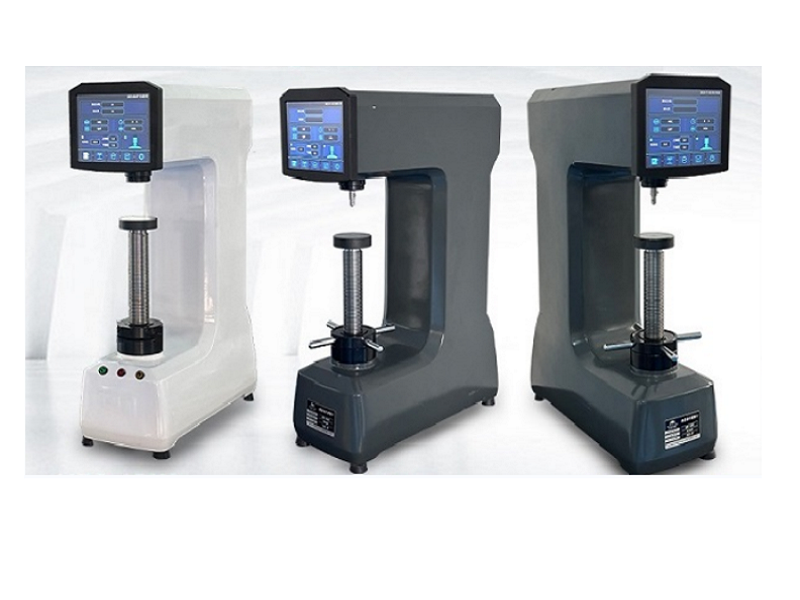

Zkušebním materiálem je ocelová trubka SA-213M T22 o vnějším průměru 16 mm a tloušťce stěny 1,65 mm. Výsledky zkoušky tvrdosti podle Rockwella jsou následující: Po odstranění oxidických povlaků a oduhličené vrstvy z povrchu vzorku bruskou je vzorek umístěn na pracovní stůl ve tvaru V a digitální tvrdoměr HRS-150S je použit k přímému zkoušení tvrdosti podle Rockwella na jeho vnějším povrchu zatížením 980,7 N. Po zkoušce je patrné, že stěna ocelové trubky má mírnou deformaci, a výsledkem je, že naměřená hodnota tvrdosti podle Rockwella je příliš nízká, což má za následek neplatný test.

Podle normy GB/T 230.1-2018 „Zkouška tvrdosti kovových materiálů dle Rockwella, část 1: Zkušební metoda“ je tvrdost dle Rockwella 80HRBW a minimální tloušťka vzorku je 1,5 mm. Tloušťka vzorku č. 1 je 1,65 mm, tloušťka oduhličené vrstvy je 0,15~0,20 mm a tloušťka vzorku po odstranění oduhličené vrstvy je 1,4~1,45 mm, což se blíží minimální tloušťce vzorku specifikované v normě GB/T 230.1-2018. Během zkoušky, protože uprostřed vzorku není žádná podpěra, dochází k mírné deformaci (která nemusí být pozorována pouhým okem), takže skutečná hodnota tvrdosti dle Rockwella je nízká.

2) Jak vybrat tester povrchové tvrdosti ocelových trubek:

Po mnoha testech povrchové tvrdosti ocelových trubek dospěla naše společnost k následujícím závěrům:

1. Při provádění povrchové zkoušky tvrdosti dle Rockwella nebo zkoušky tvrdosti dle Rockwella na povrchu tenkostěnných ocelových trubek způsobí nedostatečná opora stěny trubky deformaci vzorku a povede k nízkým výsledkům zkoušky;

2. Pokud je doprostřed tenkostěnné ocelové trubky přidána válcová podpěra, výsledky zkoušky budou nízké, protože nelze zajistit, aby osa tlakové hlavy a směr zatížení byly kolmé k povrchu ocelové trubky, a mezi vnějším povrchem ocelové trubky a namontovanou válcovou podpěrou je mezera.

3. Metoda převodu naměřené tvrdosti dle Vickerse na tvrdost dle Rockwella po vložení a vyleštění vzorku ocelové trubky je relativně přesná.

4. Po odstranění oxidového okapu a dekarbonizační vrstvy na povrchu ocelové trubky a po obrobení zkušební roviny na vnějším povrchu a jejím vyložení se povrchová tvrdost podle Rockwella převede na tvrdost podle Rockwella, což je relativně přesné.

Čas zveřejnění: 13. června 2024